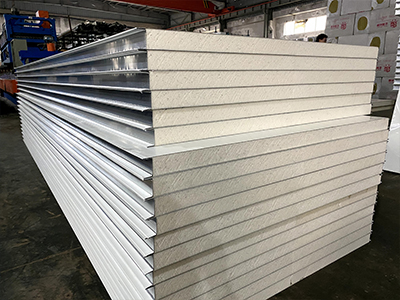

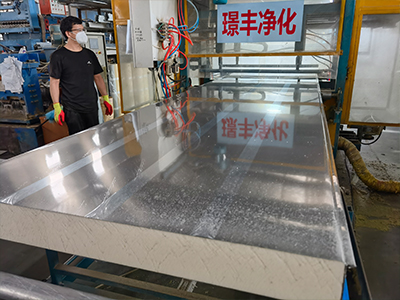

聚氨酯板因其轻质、高强度、低导热性等特点,在建筑、冷链、工业等领域已得到广泛应用。然而,在部分细分场景中,其性能优势尚未被充分挖掘或适配,导致实际应用效果与理论潜力存在差距。本文通过分析几类相对小众的场景,探讨聚氨酯板未被完全利用的技术价值。

1. 非标工业设备中的隔热结构设计

在定制化工业设备领域(如高温反应釜、精密仪器外壳等),聚氨酯板常被简单用作填充材料,而非核心隔热组件。传统设计倾向于依赖金属框架与聚氨酯复合结构,但未针对板材的力学性能进行深度优化。例如,聚氨酯板的抗压强度(可达200-300kPa)在非标设备中可通过结构拓扑设计替代部分金属支撑件,实现轻量化与隔热一体化。然而,当前多数方案仍采用"金属骨架+聚氨酯填充"的保守模式,未能释放其结构性潜力。

2. *端温度交变环境下的界面稳定性

在航天器地面测试平台、超低温实验装置等场景中,材料需承受-180℃至150℃的剧烈温变。虽然聚氨酯板低温脆化温度可达-60℃,高温耐受性超过120℃,但其闭孔率(≥95%)带来的抗湿热老化能力未被充分利用。现有应用中,界面粘接多采用通用型胶黏剂,未针对*端温变开发专用界面处理技术,导致板材在反复热冲击下易出现层间剥离,未能完全发挥其闭孔结构的稳定性优势。

3. 高频振动场景的阻尼效能开发

轨道交通车载设备舱、精密机床减震基座等场景对材料阻尼性能要求严苛。聚氨酯板的本征阻尼系数(tanδ≈0.1-0.3)虽优于多数金属材料,但低于专业减震橡胶。实际应用中,设计者多关注其隔热属性,忽略通过发泡密度梯度设计(如30-80kg/m³区间调控)可提升振动衰减率15%-20%。现有技术方案鲜见针对振动频谱特性进行的泡孔结构定制,导致材料吸能潜力闲置。

4. 特殊化学介质环境下的抗腐蚀应用

在电镀车间酸雾处理系统、化工厂废气回收装置等场景中,聚氨酯板的耐化学性尚未被系统验证。实验数据显示,其耐10%浓度硫酸、氢氧化钠溶液浸泡240小时后,质量损失率<2%,但在实际工程中常被更昂贵的氟碳板材替代。究其原因,缺乏针对不同介质类型的表面改性工艺(如等离子体接枝处理),导致用户对聚氨酯耐腐蚀能力的认知停留在基础层面。

5. 艺术装置中的形态塑造潜力

当代艺术创作领域对材料的可塑性需求日益增长。聚氨酯板可通过数控热弯实现曲率半径≤50cm的三维造型,且切割精度可达±0.5mm,远优于传统石膏、玻璃钢等材质。但在雕塑、互动装置等创作中,艺术家多沿用常规材料,仅有不足5%的作品尝试使用聚氨酯板进行异形构建。这一现象源于行业对新材料加工特性的认知滞后,未能发掘其快速成型与表面处理(如磨砂、镀膜)的结合价值。

结语

在工业升级与跨学科融合趋势下,聚氨酯板的应用创新需突破传统思维定式。通过针对性地开发界面处理技术、结构优化算法及跨行业应用标准,其在*端工况、精密工程、艺术科技等领域的性能优势有望获得更精准的释放。这要求材料供应商与下游用户建立深度协同,共同推进应用场景的精细化开发。