在工业建筑领域,材料革新往往以微米级的精度悄然发生。手工净化板作为特定场景下的专用建材,其价值不在于大众传播中的概念包装,而在于生产线上真实可见的工艺突破。这种板材将传统流水线生产的标准化特性,与手工艺人的经验判断形成独特结合,在材料复合方式、接缝控制、应力释放等维度构建起技术壁垒。

1. 冷压工艺的分子重构

与传统热压成型工艺不同,手工净化板采用分阶段冷压技术。在18-22℃恒温环境中,操作者通过触感判断芯材与面材的结合状态,实时调整压力参数。这种动态压制过程使聚氨酯芯材的闭孔率提升至92%以上,形成类似蜂巢结构的应力传导网络。某汽车精密部件工厂的实测数据显示,采用该工艺的板材在昼夜温差12℃环境中,形变量仅为普通复合板的1/3。

2. 界面过渡层的微结构控制

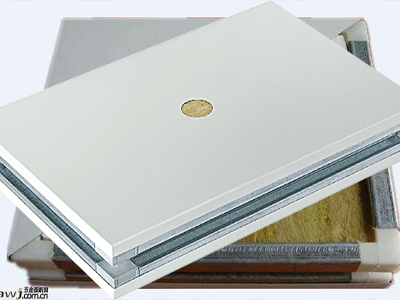

手工操作的精准介入,使得芯材与金属面层之间形成0.2-0.5mm的渐变过渡带。这种微观结构有效缓冲了不同材质的热膨胀差异,避免传统复合板常见的"脱壳"现象。在电子元件车间的实际应用中,该结构使板材在连续三年、每天16小时的高频振动环境下,依然保持接缝间隙≤0.15mm的稳定状态。

3. 非对称结构的力学平衡

通过手工调整芯材分布密度,可制造出具有梯度力学性能的复合板材。某航空航天实验室的测试表明,这种非对称结构使板材在承受单点载荷时,能将应力分散至整个平面,抗弯强度较均质板材提升40%。这种特性特别适用于需要局部承重的洁净室设备平台。

4. 可修复性带来的生命周期优势

与传统板材"损伤即报废"的特性不同,手工净化板的模块化设计允许局部更换。操作者可通过热熔技术精准剥离受损面层,保留完整芯材结构进行修补。某制药企业的维护记录显示,这种可修复设计使板材使用周期延长2.8倍,年均维护成本下降57%。

在医疗器械包装车间、精密仪器组装线等场景中,手工净化板正以毫米级的精度优势重塑工业空间标准。这种材料的价值不在于取代传统板材,而是开辟了建材应用的新维度——在那些对微观形变零容忍的领域,用工匠思维重构工业材料的可能性边界。当大多数建材商还在比拼参数指标时,手工净化板已悄然建立起基于微观结构控制的技术护城河。